Réalisation de surfaces métalliques à motifs à l'aide des techniques de soulèvement du métal

Les couches minces structurées ont eu un impact énorme sur la technologie moderne et, bien que les éléments semi-conducteurs occupent généralement le devant de la scène, les surfaces métalliques ont joué un rôle crucial dans diverses applications avancées telles que la caractérisation des matériaux, les biocapteurs, les capteurs chimiques et les systèmes microélectro-mécaniques (MEMS).

Comme pour le traitement du silicium, il existe plusieurs méthodes de dépôt de métaux. Pour obtenir une grande fidélité, les techniques de revêtement métallique sont généralement réalisées sous vide afin d'éviter la présence de contaminants. Cela garantit que les revêtements métalliques sont latéralement contigus, avec un minimum de défauts. Cependant, lors de la fabrication de surfaces métalliques à motifs, l'objectif est de revêtir un substrat de manière sélective plutôt qu'uniforme.

Là encore, il existe plusieurs méthodes de revêtement de surfaces métalliques à motifs, de la lithographie douce à la nanoimpression. Dans ce blog, nous allons explorer les bases du transfert de motifs métalliques par la technique du métal lift-off.

Qu'est-ce que le Metal-Lift Off ?

Le transfert de métal est un moyen de créer des microstructures sur une surface à l'aide d'un matériau sacrificiel. Les polymères photosensibles (appelés photorésines) sont couramment utilisés dans le transfert conventionnel de motifs en formant un négatif du motif à graver sur la surface à l'aide d'un faisceau d'électrons (e-beam) ou d'une source de lumière UV. Une méthode similaire est utilisée pour le décollage des métaux, sauf que le processus est additif plutôt que soustractif.

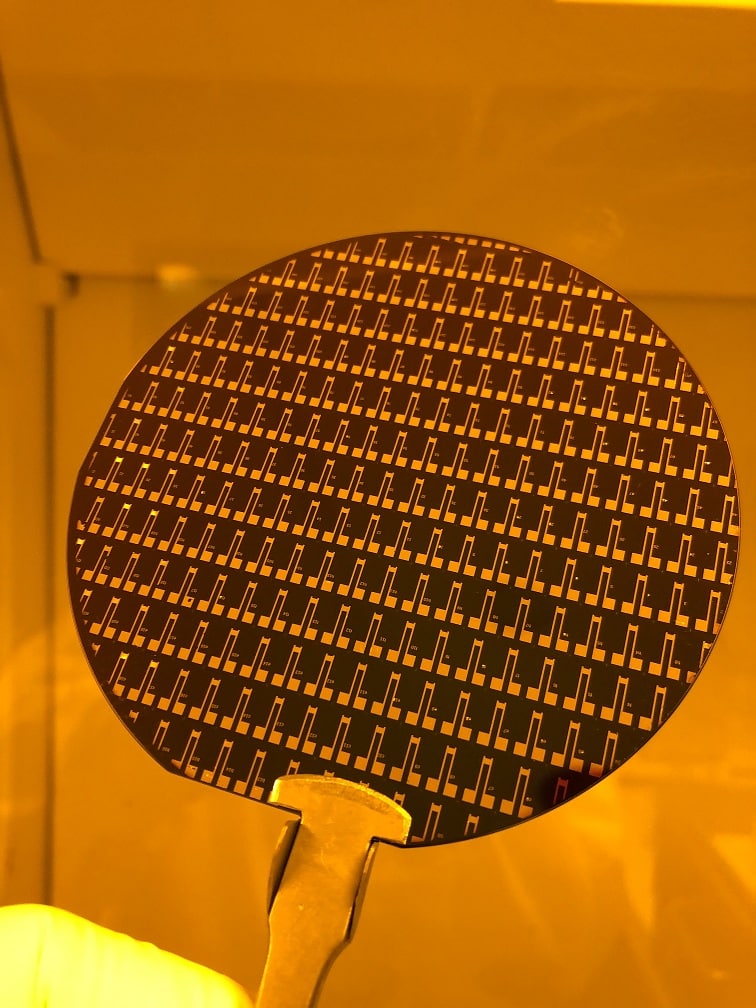

Le principe de base de la fabrication de surfaces métalliques à motifs par des techniques de lift-off implique l'application sélective d'une résine photosensible sur un substrat. La métallisation est ensuite réalisée à l'aide d'une technique telle que le dépôt physique en phase vapeur (PVD), qui recouvre le substrat et la résine photosensible. Des solvants organiques sont ensuite utilisés comme moyen de décollage pour enlever la résine photosensible ainsi que les particules métalliques qui ont recouvert sa surface, laissant une empreinte du masque de réserve dans la surface nouvellement recouverte.

Avantages des techniques de levage de métal

Les méthodes de décollage sont idéales pour créer des surfaces métalliques à motifs dans des délais plus courts et à un coût inférieur à celui des techniques de gravure à sec. En outre, les méthodes de gravure à sec peuvent avoir un impact sur les propriétés structurelles des couches du substrat, ce qui n'est pas le cas des techniques de décollement des métaux. C'est également une alternative intéressante à la gravure chimique humide pour la réalisation de surfaces métalliques à motifs utilisant des matériaux tels que l'or, qui présente souvent une faible adhérence aux matériaux résistants dans des conditions humides.

Inconvénients des techniques de décollage du métal

Le principal inconvénient du lift-off métallique est la complexité requise pour créer des pochoirs permettant un lift-off réussi. En fonction de la méthode de dépôt, le revêtement des parois latérales de la réserve peut également entraîner la création de structures en forme de clôture après l'enlèvement de la réserve. Il s'agit d'un effet secondaire courant du revêtement par pulvérisation cathodique.

Créer des surfaces métalliques à motifs avec Platypus Technologies

Chez Platypus Technologies, nous développons surfaces métalliques à motifs sur commande, en utilisant des techniques de transfert de haute précision pour garantir une précision, une fiabilité et une répétabilité absolues. Nos matières premières métalliques comprennent l'aluminium, le cuivre, l'or, le platine et l'argent, tandis que nos substrats comprennent les céramiques, le verre, les films souples et le silicium. Si vous souhaitez obtenir de plus amples informations sur nos solutions de revêtement des métauxpourquoi pas contact un membre de l'équipe de Platypus Tech aujourd'hui ?