인터디지티드 전극의 제조 공정 개요

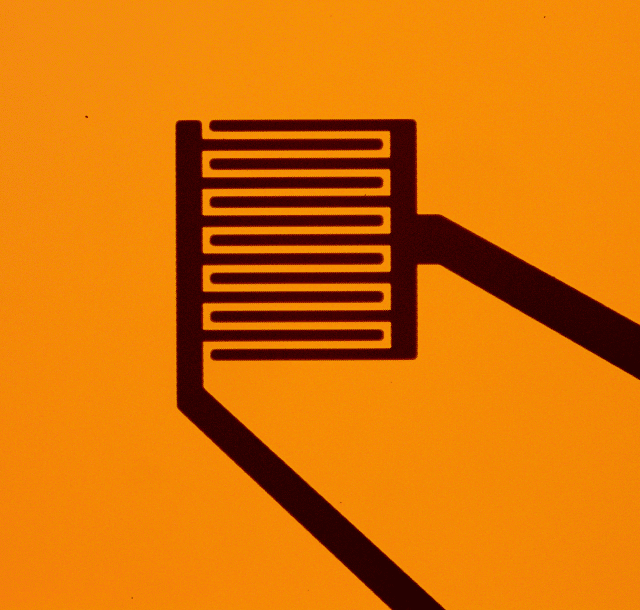

인터디지티드 전극(IDE)은 주소 지정이 가능한 두 개의 전극 어레이를 개별적으로 결합하는 과정을 통해 제작되며, 그 결과 전극 구조는 지퍼 모양 또는 빗 모양으로 배열됩니다.

다양한 전기 화학 센서 애플리케이션에 사용되는 인터디지털 트랜스듀서(IDT)는 제조 공정이 상대적으로 쉽고 비용이 저렴할 뿐만 아니라 IDE 부품을 중심으로 구축된 특수 센서의 높은 감도 때문에 선호됩니다.

플래티퍼스 테크놀로지스의 인터디지티드 전극 제품에 대해 자세히 알아보기

인터디지트 전극 구성의 장점

빗살 모양의 전극 구성은 전극이 서로 밀착되거나 본질적으로 함께 주입될 수 있도록 합니다. 이 주입 공정은 더 단순한 기존의 박막 마이크로리소그래피 아키텍처와 비교할 때 전극 사이의 거리를 최소화합니다.

그 결과 더 정밀하고 성능이 뛰어나며 신뢰할 수 있는 센서가 탄생했습니다. 전극 사이의 거리가 짧아지면 이온 확산이 빨라져 데이터 전송률이 향상되고 전력 밀도 및 성능도 높아집니다.

인터디지털 트랜스듀서의 제작 프로세스

인터디지트 전극 구조의 정밀 제조에 사용되는 세 가지 주요 미세 가공 공정이 있습니다.

레이저 에칭:

레이저 에칭 IDT를 사용하면 표면에 증착된 재료(일반적으로 크롬)를 레이저로 제거하여 정밀한 포토마스크를 디지털 방식으로 설계하고 기판에 기록할 수 있습니다.

반응성 이온 에칭:

반응성 이온 에칭(RIE)은 화학적으로 반응하는 플라즈마를 사용하여 기본 기판에 증착된 물질을 조심스럽게 제거하는 건식 에칭 방법입니다. 플라즈마는 강력한 RF 주파수를 통해 전자기적으로 생성되어 이온이 본질적으로 표면 물질을 "공격"하고 제거하도록 합니다.

유도 결합 플라즈마:

강력한 전자기 유도를 통해 유도 결합 플라즈마(ICP)를 생성하여 오염이 없는 고밀도 플라즈마 소스를 생성합니다. 그런 다음 IC 플라즈마를 사용하여 기판 표면을 정밀하게 에칭하고 인터디지티드 아키텍처를 생성합니다.

다양한 애플리케이션을 위한 맞춤형 제작 패턴 전극

플래티퍼스 테크놀로지스의 인터디지트 전극 트랜스듀서 제작 전문 지식은 다음과 같은 다양한 센서 애플리케이션으로 확장됩니다:

- MEMS 바이오센서(bioMEMS)

- 화학 센서

- 바이오센서

- 랩온어칩 디바이스

- 전계 효과 트랜지스터

애플리케이션에 보다 전문적인 센서 솔루션이 필요한 경우, 문의하기 를 참조하여 플래티퍼스 테크놀로지가 맞춤형 패턴 마이크로전극을 개발하는 방법에 대해 알아보세요. 당사의 최첨단 생산 시설은 실리콘, 유리 또는 유연한 기판에 다양한 금속(Au, Ag, Pt, Ni, Ti, Al)을 코팅하고 패턴화할 수 있는 역량을 갖추고 있습니다. 우리의 서비스 페이지 에서 자세한 정보를 확인하세요.