Fotolitografía y adhesión

Un problema habitual que puede surgir durante la fabricación fotolitográfica es la adhesión de la capa fotorresistente al sustrato. Un fotorresistente se compone de una resina, un sensibilizador, un promotor de adhesión y un diluyente. Cada componente contribuye a las propiedades generales de la fotorresistencia. Se incluye una resina para soportar una solución grabadora que puede utilizarse en las fases posteriores de la fabricación. Un sensibilizador ofrece un elemento fotosensible a la resina que permite que se exponga en determinadas zonas y no en otras. Se incluye un diluyente para modificar la viscosidad de la capa fotorresistente y facilitar su aplicación sobre el sustrato. El promotor de adherencia incluido no suele ser lo suficientemente potente como para proporcionar suficiente fuerza entre la laca y el material del sustrato.

La creación de patrones fotolitográficos depende de la calidad de la adhesión entre interfaces. La limpieza y la rugosidad de la superficie suelen afectar a la adherencia de las películas finas. Los dos tipos más comunes de fotorresistencias son las positivas y las negativas. Cuando una fotorresistencia positiva se expone a la luz UV, la luz incide en las zonas que se desea eliminar. Las zonas expuestas a la luz UV de un sustrato se lavan con una solución reveladora y las zonas no expuestas permanecen insolubles al revelador. En el caso de una fotorresistencia negativa, la exposición a la luz UV hace que la fotorresistencia se polimerice o reticule. A continuación, la solución reveladora elimina las zonas no expuestas. Las fotorresistencias positivas suelen ser más fáciles de grabar que las negativas debido a su mayor estabilidad térmica.

Una serie de pasos de horneado contribuyen a obtener la adhesión entre el sustrato y el fotorresistente. Durante la fabricación se incluye un paso de horneado suave para eliminar por completo los disolventes de la interfaz entre la fotoresina y el sustrato. Es crucial incluir este paso, ya que se utiliza para ayudar a prevenir la delaminación fotorresistente. Sin embargo, la temperatura de cocción suave influye enormemente en la calidad de la película fotorresistente. Las altas temperaturas de horneado suave pueden causar la formación de burbujas, mientras que las bajas temperaturas de horneado suave pueden causar una disminución de la adherencia. Hacia el final de la creación de patrones fotolitográficos se incluye un horneado posterior a la exposición. En este paso, el componente sensibilizador de una solución fotorresistente se estabiliza, lo que conduce a una tasa de desarrollo más uniforme.

Ajustar los pasos de horneado durante la fabricación fotolitográfica es una forma de evitar la delaminación fotorresistente. La inclusión de pasos adicionales, como un tratamiento de limpieza y la incorporación de un promotor de adhesión, también puede ayudar a mitigar este problema. Un tratamiento de limpieza con ozono UV o plasma antes del procesado puede servir para limpiar y deshidratar la superficie antes de depositar el fotorresistente sobre ella. Los promotores de adherencia ofrecen otra solución alternativa para mejorar la adherencia fotorresistente. Se puede aplicar un promotor sobre un sustrato para aumentar la adherencia.

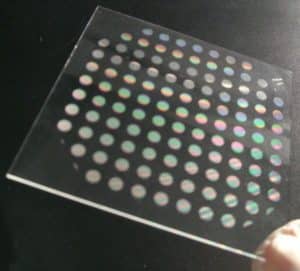

Platypus technologies ofrece fotolitografía servicios de creación de patrones equipados con tratamientos de limpieza, incluidas capacidades de limpieza por plasma y ozono, para evitar la delaminación fotorresistente. Nuestra experiencia y conocimientos en microfabricación han contribuido a diversos proyectos. Póngase en contacto con nosotros hoy mismo para sus necesidades de proyectos personalizados en !