Efectos de interferencia de las películas finas

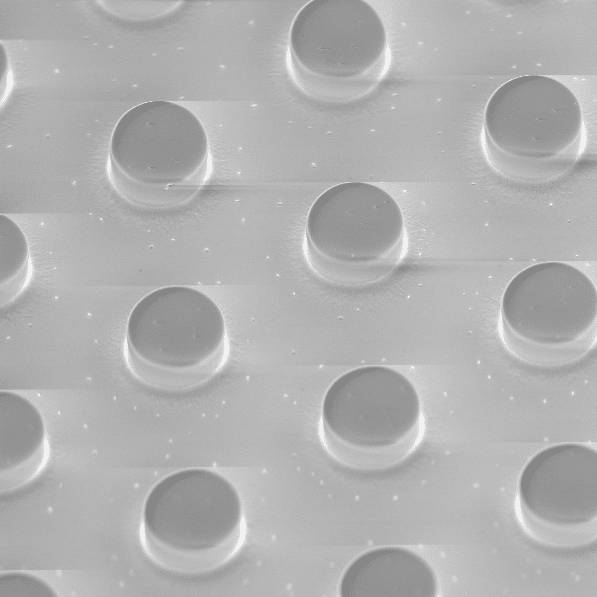

Durante el proceso fotolitográfico, los efectos de interferencia de las películas finas pueden influir en las propiedades superficiales de los sustratos. Entre los efectos de interferencia más comunes se encuentran el efecto de onda estacionaria, la entalladura reflectante, la formación de cordones en los bordes y la cocción insuficiente o excesiva. Los ingenieros de Platypus Technologies han mejorado nuestros procedimientos operativos estándar para tener en cuenta los posibles defectos causados por los efectos de interferencia de la película fina.

Un fenómeno conocido como el efecto de onda estacionaria se produce cuando la luz reflejada de un sustrato interfiere con una onda luminosa que se desplaza hacia abajo, provocando un aspecto ondulado en un patrón fotorresistente. Cuando una onda luminosa incide en la superficie de una fotorresistencia, la luz se transmite o se refleja. La amplitud de una onda estacionaria depende de la reflectividad del sustrato y de la absorción de la resina. La reducción de la severidad de las ondas estacionarias puede realizarse mediante revestimientos antirreflectantes y un horneado posterior a la exposición (PEB). Los revestimientos antirreflectantes tienen una elevada absorción de la luz incidente, lo que puede ayudar a reducir la reflectividad en la interfaz entre el sustrato y la laca. La eficacia de los revestimientos antirreflectantes depende de su grosor, que puede aumentar o disminuir en función del grosor de la fotoresina. Además, el horneado posterior a la exposición puede utilizarse para reducir y eliminar la formación de ondas estacionarias. Las altas temperaturas que se utilizan durante el PEB inician la difusión tanto en los fotoproductos expuestos como en los no expuestos dentro de un fotorresistente, creando una superficie más uniforme.

Muescas reflectantes también puede producirse exposición en regiones no deseadas, así como patrones irregulares. Esto suele ocurrir cuando se trabaja con aluminio, cuya superficie tiene propiedades reflectantes que provocan efectos de interferencia. El ajuste de la composición fotorresistente puede ayudar a aliviar las muescas reflectantes mediante la adición de un colorante. Los revestimientos antirreflectantes también contribuyen a reducir los reflejos.

Cuentas de borde pueden acumularse en la superficie de un sustrato durante el revestimiento por rotación debido a la tensión superficial. La presencia de microesferas en los bordes provoca contaminación, rotura de obleas, aumento del tiempo de procesamiento y transferencia imprecisa del patrón. Para evitar la formación de microesferas en los bordes, se calculan las velocidades de centrifugado adecuadas en función de la viscosidad de la resina fotorresistente. El eliminador químico de microesferas de borde (EBR) puede aplicarse directamente a la región afectada de un sustrato para eliminar eficazmente la impureza.

En cocción blanda y dura Los pasos del proceso fotolitográfico pueden afectar a la adherencia entre el fotorresistente y el sustrato. El horneado suave se realiza directamente después del recubrimiento por centrifugación. El horneado duro se realiza normalmente después de la exposición UV. Un horneado insuficiente provoca una adhesión inadecuada entre el sustrato y el material de protección, mientras que un horneado excesivo puede provocar grietas y desprendimientos. El depósito de una capa de adhesión metálica puede mejorar la adhesión del sustrato al metal. Sin embargo, una solución más rentable es el tratamiento con ozono UV. Se ha demostrado que el ozono UV mejora la adherencia del sustrato al aumentar la resistencia de la unión metal-sustrato mediante la formación de una monocapa sobre la superficie metálica [1]. El tratamiento de un sustrato antes de la deposición del metal puede aumentar la humectabilidad y la rugosidad de la superficie, contribuyendo a mejorar la adhesión del metal al sustrato [1].

Los ingenieros de Platypus Technologies han llevado a cabo múltiples experimentos de control de calidad con el fin de optimizar nuestros fotolitografía transformación y fabricación. Póngase en contacto con nosotros hoy mismo para informarse sobre nuestros servicios de fotolitografía.

Recursos:

[1] Hai Le-The, Roald M. Tiggelaar, Erwin Berenschot, Albert van den Berg, Niels Tas y Jan C. T. Eijkel. ACS Nano 2019 13 (6), 6782-6789. DOI: 10.1021/acsnano.9b01403