マイクロ流体デバイス用金型製作の主要ステップ

マイクロ流体デバイスは、狭い流路を通して少量の流体を正確に操作できるため、生物学、化学、医学を含むさまざまな応用や科学分野で有益であり、普及が進んでいる。マイクロ流体デバイスの多くは、エレクトロニクス産業向けの基板パターニングやフォトレジスト加工を行う微細加工技術として、標準的なフォトリソグラフィに依存している。しかし、ソフトリソグラフィは、ゲルやポリマーなど様々な材料を加工できるフォトリソグラフィを補完するものです。

ソフトリソグラフィ は、マイクロ流体デバイス製造の独立した方法ではない。必要なモールドやスタンプを作成するには、多くの場合フォトリソグラフィーや電子ビームリソグラフィーである別のリソグラフィー技術と組み合わせる必要がある。 このブログ記事では、マイクロ流体デバイスの製造に使用されるソフトリソグラフィ用のSU-8モールドの製造に関わる重要なステップを紹介する。

SU-8金型製作

この記事では、シリコンウエハーでSU-8エポキシ樹脂型を製造するプロセスについて見ていく。しかし、好みや適性によっては、他の方法や材料も利用可能であることを述べておくことが重要である。

ウェハーの準備

SU-8フォトレジストをウェハーに添加する前に、水を準備しなければならない。この段階では、ウェハーをアセトンで洗浄し、加熱して表面の水分を取り除きます。ウェハーを加熱した後、SU-8樹脂は基板との接続が良くなるはずです。

スピン・コーティング

金型を作るには、フォトレジスト層を作る必要がある。最も一般的な方法はスピンコーティングで、基板の上に必要な均一な層を作ります。SU-8フォトレジストのプールは、回転プラットフォーム上にある基板の中央に置かれます。フォトレジスト層の厚さは、プラットフォームの加速度と回転速度によって決めることができる。

フォトレジストのソフトベーク

フォトレジスト層がスピンコート工程を経た後、ソフトベーク工程で溶剤を蒸発させ、SU-8フォトレジストを硬化させる。これは、金型現像に関わる3つのベーキング工程のうちの最初の工程である。

フォトマスクのアライメントとUV露光

フォトマスクを基板に合わせ、表面に正しいパターンができるようにする。SU-8はネガ型フォトレジストで、紫外線を当てると硬くなり、当たっていない部分は溶けてしまう。

曝露後のベーキング

第二のベーク工程は、基材にUV光を照射した後に行われる。光活性成分はUV照射中に活性化されるが、反応がさらに進むためにはエネルギーが必要である。露光後のベークでは、その必要なエネルギーが生成され、基材の機械的特性を発達させるのに役立つ。

開発

ウェハーを溶剤に浸し、基板上にパターニングされたデザインを浮かび上がらせるとともに、UV光にさらされなかったフォトレジストの領域を溶解する。

ハード・ベーキング

ハードベーキングは、SU-8金型を製造する際の第3のベーキング工程であり、基材の機械的特性を高め、材料が割れる可能性を減らすために行われる。この段階は任意であることを述べておく価値がある。

チェック

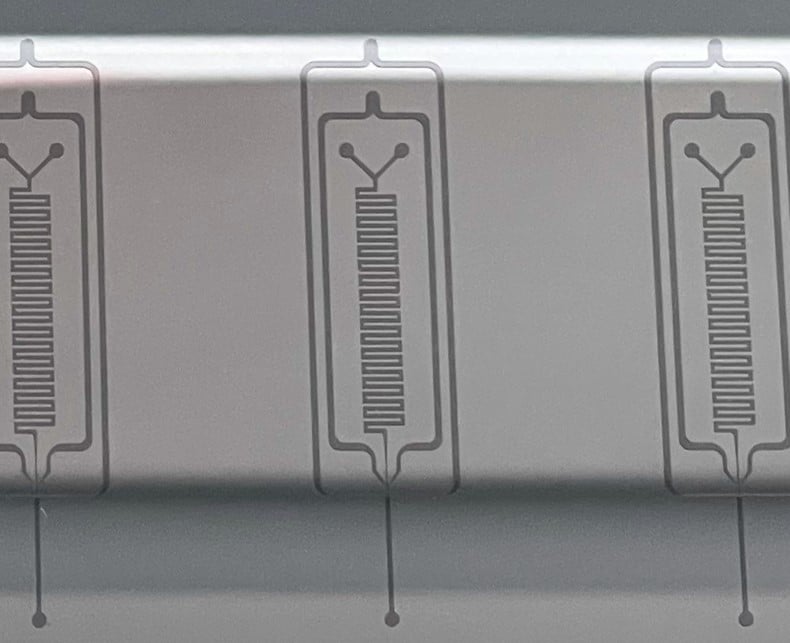

最後に、完成したSU-8金型が意図した用途に適しているか、規制要件を満たしているかをチェックしなければならない。これは通常顕微鏡下で行われるが、光学的または機械的プロファイラによる追加観察も可能である。

カモノハシ・テクノロジーズ

プラティパス・テクノロジーズは フォトリソグラフィーサービス を設立し、エレクトロニクス業界の様々な用途向けにネガおよびポジのフォトレジスト(SU-8ウェハを含む)を提供している。

プラティパス・テクノロジーズにお問い合わせください。 SU-8フォトリソグラフィー またはSU-8エポキシ金型を製作する。